Polyester iplik üretim aşamaları, hammadde hazırlığı ile başlayarak birden fazla aşamadan oluşur. Ayrıca, PET granülleri kurutularak üretim için uygun hale getirilmektedir. Bu nedenle, granüllerin nem oranı dikkatle kontrol edilmelidir. Bu şekilde, üretim sırasında kalite kaybı önlenebilmektedir. Bunun yanında, granüller eritilerek ekstrüder yardımıyla filament formuna getirilmektedir. Ayrıca, bu filamentler soğutularak katı bir yapıya dönüştürülmektedir. Bu durumda, filamentlerin çekim işlemi ile mukavemeti artırılmaktadır. Bununla birlikte, ipliklere büküm verilerek istenen yapı kazandırılmaktadır. Ayrıca, ısıl işlem uygulanarak ipliklerin dayanıklılığı optimize edilmektedir. Bu nedenle, çekme ve daralma özellikleri bu aşamada düzenlenimektedir. Bunun yanında, iplikler bobinlere sarılarak sevkiyata hazır hale getirilmektedir.

İçindekiler

- Eriyik Eğirme İşlemi

- Rötuş

- POY’den DTY’ye Dönüştürücü

- Büküm İşlemi

- Hanking Süreci

- Boyama İşlemi

- Sarma İşlemi

- Sonuç

- Sıkça Sorulan Sorular

Eriyik Eğirme İşlemi

Eriyik eğirme işlemi, sentetik iplik üretiminde kullanılan önemli bir teknolojidir. Ayrıca, bu yöntem termoplastik polimerlerin işlenmesi için ideal bir süreçtir. Bu nedenle, polimer granülleri önce kontrollü bir şekilde eritilmektedir. Bu şekilde, eriyik haldeki malzeme eğirme aşamasına hazır hale gelir. Bunun yanında, eriyik polimerler spinneret adı verilen özel kalıplardan geçirilmektedir. Ayrıca, spinneret’ler ipliklerin çapını ve şeklini belirler. Bu durumda, filamentler soğutularak katı bir yapıya dönüşür. Bununla birlikte, filamentlerin mukavemetini artırmak için çekim işlemi uygulanır. Ayrıca, bu işlem ipliklerin dayanıklılığını ve inceliğini optimize eder. Bu nedenle, eğirme işleminin hızı ve sıcaklığı dikkatle kontrol edilmelidir.

Rötuş

POY’den DTY’ye Dönüştürücü

Rötuş, üretim sürecinde kusurların giderilmesi ve ürünün estetik açıdan iyileştirilmesi işlemidir. Ayrıca, ürünün görünümünü mükemmelleştirmek için son derece önemli bir adımdır. Bu nedenle, rötuş işlemleri dikkat ve uzmanlık gerektirir. Bu şekilde, ürün kalitesi ve müşteri memnuniyeti artırılabilmektedir. Bunun yanında, rötuş genellikle küçük hataların düzeltildiği bir süreçtir. Ayrıca, yüzeylerdeki pürüzlerin giderilmesi için farklı teknikler kullanılabilmektedir. Bu durumda, malzeme türüne uygun ekipman seçimi kritik bir rol oynar. Bununla birlikte, manuel veya otomatik yöntemlerle rötuş işlemi gerçekleştirilebilmektedir. Ayrıca, kullanılan yöntem ürünün hassasiyetine göre değişiklik gösterebilmektedir. Bu nedenle, doğru tekniklerin uygulanması hem zaman hem maliyet avantajı sağlar.

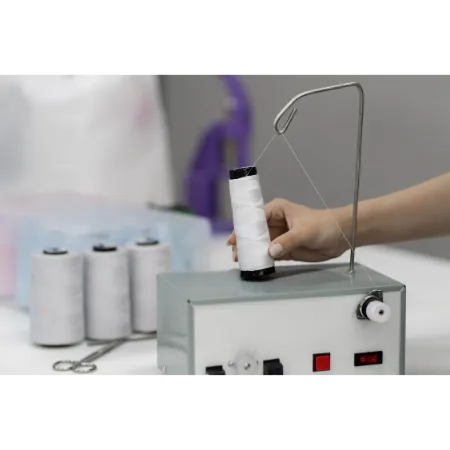

Büküm İşlemi

Büküm işlemi, ipliklerin mukavemetini artırmak ve istenen özellikleri kazandırmak için uygulanır. Ayrıca, ipliklerin dayanıklılığı ve esnekliği bu süreçte geliştirilmektedir. Bu nedenle, büküm oranı ve yönü dikkatle belirlenmelidir. Bu şekilde, iplikler farklı kullanım alanlarına uygun hale getirilebilmektedir. Bunun yanında, büküm işlemi ipliklere estetik ve teknik özellikler kazandırır. Ayrıca, ipliklerin pürüzsüz ve homojen bir yapıya sahip olması sağlanır. Bu durumda, büküm işlemi kalite kontrol açısından kritik bir rol oynar. Bununla birlikte, büküm işlemi manuel veya otomatik makinelerle gerçekleştirilebilmektedir. Ayrıca, modern makineler üretim sürecini hızlandırır ve hata oranını azaltır. Bu nedenle, teknoloji kullanımı büküm işlemlerinde büyük avantaj sağlar. Bunun yanında, farklı malzemeler için uygun büküm teknikleri uygulanmalıdır.

Hanking Süreci

Hanking süreci, ipliklerin düzgün bir şekilde sarılması ve kullanım kolaylığı sağlanması işlemidir. Ayrıca, ipliklerin eşit uzunlukta ve düzgün gerginlikte olması önemlidir. Bu nedenle, hanking işlemi dikkatli bir şekilde gerçekleştirilmelidir. Bu şekilde, ipliklerin kalitesi korunur ve sonraki süreçler için hazırlanmaktadır. Bunun yanında, hanking işlemi genellikle manuel veya otomatik makinelerle yapılmaktadır. Ayrıca, farklı iplik türleri için uygun ekipman seçimi gereklidir. Bu durumda, ipliklerin malzeme yapısına göre hassasiyetle çalışılmalıdır. Bununla birlikte, hanking işlemi boyama ve işleme süreçleri için avantaj sağlar. Ayrıca, ipliklerin düzgün şekilde sarılması renk homojenliği için önemlidir. Bu nedenle, hanking işlemi iplik işleme süreçlerinde kritik bir aşamadır. Bunun yanında, bu süreçte ipliklerin pürüzsüz ve eşit şekilde düzenlenmesi sağlanır.

Boyama İşlemi

Boyama işlemi, tekstil ürünlerine istenen renk ve estetik görünüm kazandıran önemli bir aşamadır. Ayrıca, ürünlerin dayanıklılığı ve renk kalitesi bu süreçte belirlenmektedir. Bu nedenle, doğru boyama teknikleri ve malzemeleri kullanılmalıdır. Bu şekilde, tekstil ürünleri yüksek kalite standartlarına uygun hale gelir. Bunun yanında, boyama işlemi genellikle farklı yöntemlerle gerçekleştirilmektedir. Ayrıca, iplik, kumaş veya hazır ürün boyama teknikleri uygulanabilmektedir. Bu durumda, kullanılacak malzemenin özellikleri dikkate alınmalıdır. Bununla birlikte, boyama işlemi sırasında renk homojenliği büyük önem taşır. Ayrıca, boyanın malzemeye eşit şekilde nüfuz etmesi gereklidir.

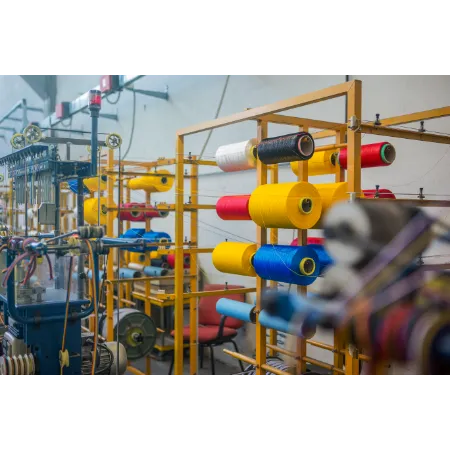

Sarma İşlemi

Sarma işlemi, ipliklerin düzgün bir şekilde bobinlere sarılarak kullanım kolaylığı sağlanmasıdır. Ayrıca, bu süreç ipliklerin sonraki üretim aşamalarına hazırlanması için gereklidir. Bu nedenle, ipliklerin gerginliği ve düzgünlüğü dikkatle kontrol edilmelidir. Bu şekilde, ipliklerde kopma ve deformasyon riski en aza indirilebilir. Bunun yanında, sarma işlemi modern makinelerle hızlı ve hassas bir şekilde gerçekleştirilir. Ayrıca, farklı iplik türlerine uygun sarma teknikleri kullanılması önemlidir. Bu durumda, ipliklerin kalite standartlarına uygunluğu sağlanır. Bununla birlikte, sarma işlemi ipliklerin taşınabilirliğini ve depolanabilirliğini kolaylaştırır. Ayrıca, ipliklerin boyutlarına göre doğru sarma yöntemi tercih edilmelidir. Bu nedenle, sarma işlemi üretim süreçlerinin kritik bir aşamasıdır.

Sonuç

Sonuç olarak, polyester iplik üretimi, hammadde hazırlığından kalite kontrole kadar dikkatli bir süreç gerektirir. Ayrıca, her aşama ürünün kalitesini ve performansını doğrudan etkiler. Bu nedenle, teknolojik yeniliklerin ve verimli üretim tekniklerinin kullanılması büyük önem taşır. Bu şekilde, hem yüksek kaliteli hem de sürdürülebilir iplikler elde edilebilir. Bunun yanında, çevre dostu üretim yöntemlerinin tercih edilmesi sektörde fark yaratabilir. Ayrıca, süreçlerin titizlikle yönetilmesi müşteri memnuniyetini ve rekabet avantajını artırır. Bu nedenle, polyester iplik üretiminde standartlara uygunluk ve inovasyon odaklı bir yaklaşım benimsenmelidir.

Sıkça Sorulan Sorular

Üretim sırasında sıcaklık kontrolü neden gereklidir? Sıcaklık kontrolü, ipliklerin homojen erimesi ve istenilen özelliklere ulaşması için kritik bir faktördür.

Polyester iplik üretim sürecinde hangi aşamalar vardır? Hammadde hazırlığı, eritme ve ekstrüzyon, filament üretimi, çekim, büküm ve bobinleme işlemleri temel aşamalardır.

Eritme ve ekstrüzyon aşamasında ne yapılır? PET granülleri eritilerek eriyik formuna getirilir ve filamentlere dönüştürülür.

Filamentler neden çekim işlemine tabi tutulur? Çekim işlemi, filamentlerin mukavemetini artırır ve ipliklerin homojen yapıda olmasını sağlar.

Polyester iplik neden büküm işlemine tabi tutulur? Büküm işlemi, ipliğe dayanıklılık ve esneklik kazandırmak için uygulanır.

Üretim sürecinde çevre dostu yöntemler nasıl kullanılır? Enerji tasarruflu makineler, geri dönüştürülebilir malzemeler ve atık yönetimi yöntemleri tercih edilir.

Polyester iplikler hangi alanlarda kullanılır? Giyim, ev tekstili, endüstriyel tekstiller ve teknik tekstiller gibi geniş bir kullanım alanı vardır.

Üretim sırasında ipliklerde kopma neden olur? Kopmalar genellikle yanlış gerginlik ayarları, düzensiz hammadde veya hatalı makine ayarlarından kaynaklanır.

Polyester ipliklerin avantajları nelerdir? Dayanıklılık, esneklik, düşük maliyet, hafiflik ve nem direnci polyester ipliklerin başlıca avantajlarındandır.

Polyester iplik üretimi sürdürülebilir mi? Geri dönüştürülmüş PET kullanımı ve enerji verimliliği odaklı yöntemler sayesinde sürdürülebilirlik sağlanabilir.